06 Mar AHORRO EN CIRCUITOS DE REFRIGERACIÓN

1. Introducción

En la era actual, marcada por el aumento constante de los precios energéticos, los desafíos medioambientales como el calentamiento global debido al efecto invernadero, con el CO2 como principal culpable, y la creciente legislación sobre el uso responsable de la energía, la necesidad de ahorrar energía se vuelve imperativa. Es crucial recordar que en julio de 2001, todos los países, excepto Estados Unidos, suscribieron el Protocolo de Kioto, subrayando la importancia global de abordar estos problemas.

Esto ha generado un impulso para reducir el consumo de energía en todos los ámbitos de la vida, desde el uso de lámparas de bajo consumo hasta la promoción de vehículos más eficientes y el fomento de fuentes de energía renovable como la energía eólica. Algunos gobiernos incluso ofrecen incentivos económicos para la adopción de sistemas con menor consumo energético.

Este estudio se enfoca en las instalaciones de refrigeración por compresión mecánica, dejando de lado otras tecnologías como la refrigeración por absorción o el efecto Peltier, ya que van más allá de los objetivos establecidos.

2. Conceptos Clave para el Ahorro Energético

En esta sección, se presentan los conceptos que permiten ahorrar energía en los sistemas de refrigeración, aplicables tanto a instalaciones nuevas como a las existentes.

2.1. Aislamiento Térmico

Reducir las pérdidas de frío hacia el exterior es esencial para el ahorro energético. Esto se logra mediante un adecuado aislamiento térmico en las paredes y tuberías, considerando materiales de construcción, colores, orientación y cerramientos adecuados.

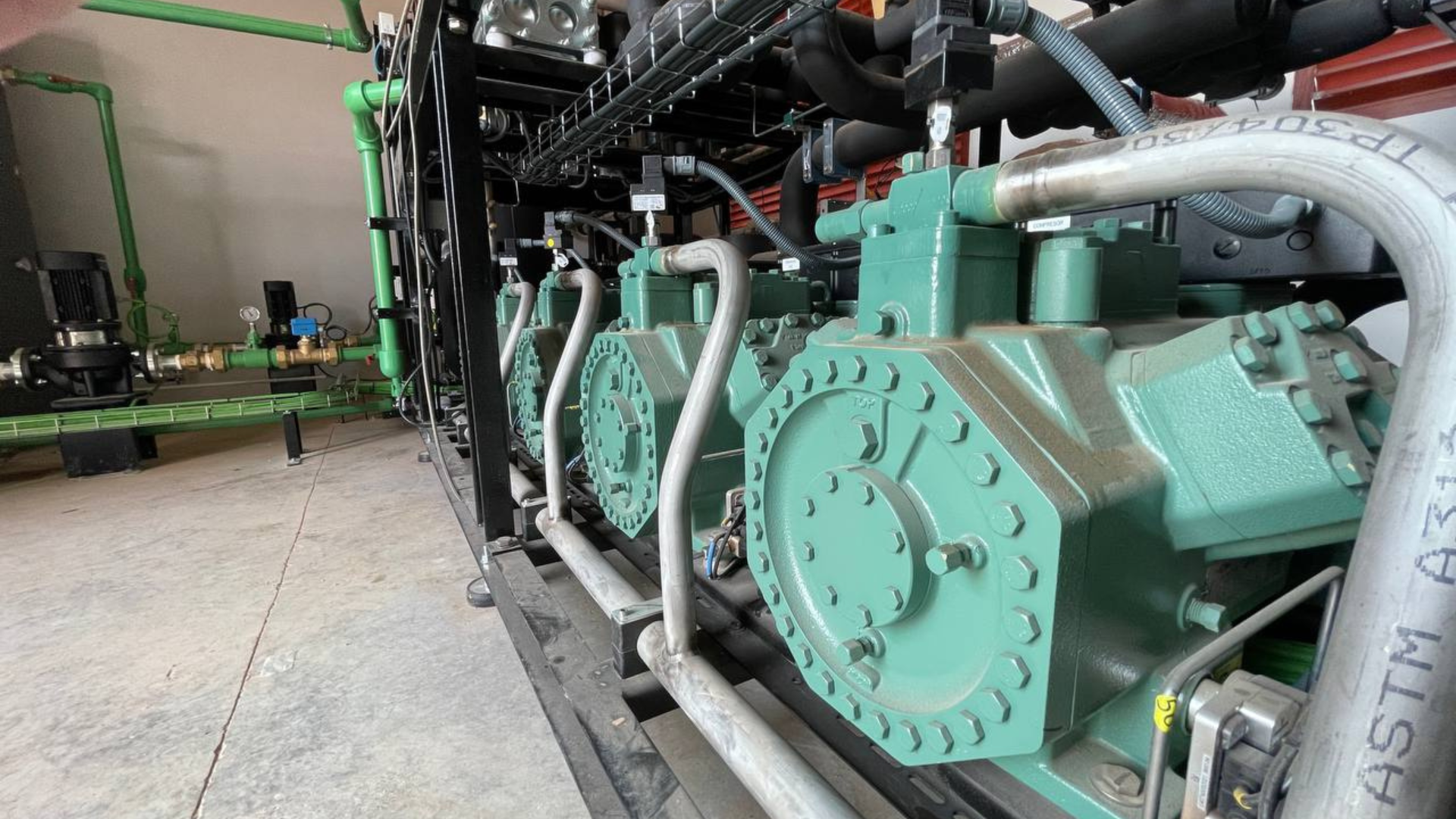

2.2. Refrigerantes y Compresores

La elección del refrigerante adecuado es crucial, considerando su impacto ambiental, seguridad y eficiencia energética. Asimismo, el diseño del compresor, que puede ser de pistón, rotativo, scroll o tornillo, debe optimizarse para maximizar la eficiencia del proceso de compresión y minimizar el consumo de energía.

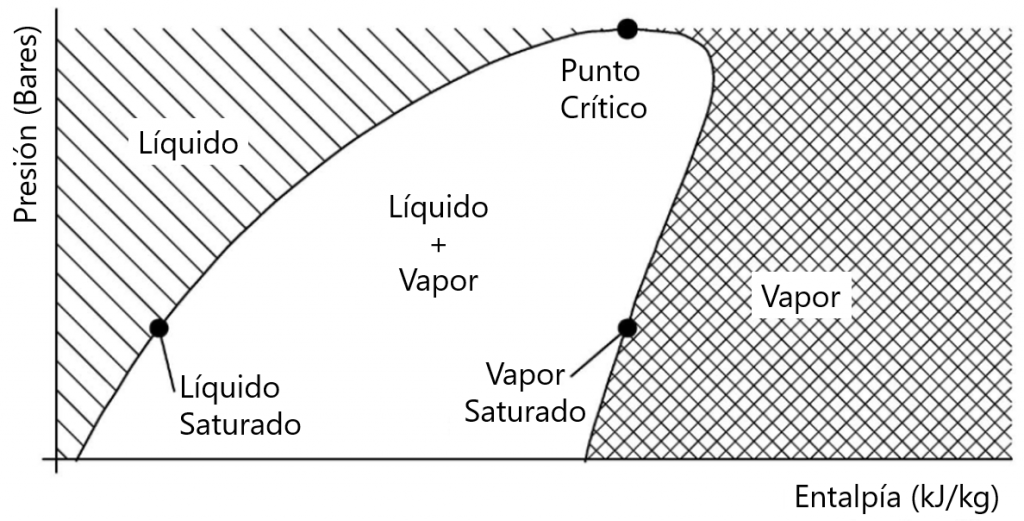

2.3. Diagrama de Mollier

Este diagrama es fundamental para visualizar y comprender los factores que influyen en el ahorro energético. Se busca aumentar el Coeficiente de Performance (COP) del sistema, mejorando la relación entre el frío producido y el consumo del compresor. Esto se logra aumentando el frío producido o reduciendo el consumo del compresor, lo que implica modificar diversos parámetros del sistema.

2.4. Sistema Frigorífico de Expansión Directa

Se describe el funcionamiento de un sistema de refrigeración, desde la compresión del gas refrigerante hasta su evaporación en el evaporador, destacando la importancia de controlar adecuadamente la entrada de líquido al evaporador para evitar daños en el compresor y garantizar su eficiencia.

Este enfoque busca proporcionar una visión integral de los aspectos clave para el ahorro energético en sistemas de refrigeración, contribuyendo así a la mitigación de los impactos ambientales y a la optimización del uso de recursos energéticos.

2.5. Sistema de refrigeración inundado con recirculación

En los circuitos de refrigeración con sistemas inundados, ya sea mediante bomba o gravedad, la diferencia clave radica en el estado del evaporador, que siempre está lleno de una mezcla de vapor y líquido durante su funcionamiento. Esta mezcla no evaporada se dirige hacia un depósito, donde el líquido cae por gravedad hacia la parte inferior para ser recogido y enviado nuevamente al evaporador. Mientras tanto, en la parte superior, el compresor aspira el vapor.

En el siguiente ejemplo, se ilustra un sistema típico de recirculación mediante bomba, con sus componentes principales representados. Para entender completamente el ciclo, al igual que en los sistemas de expansión directa, vamos a recorrer el circuito frigorífico analizando los fenómenos en cada punto.

Comenzando en la salida del compresor, antes de llegar al condensador, nos encontramos con una serie de válvulas con funciones de regulación o seguridad. Estas válvulas permiten que el vapor pase cuando sea necesario, lo que ocasiona una ligera pérdida de carga o presión en el fluido.

Luego, el refrigerante llega al condensador, donde se condensa con agua de un circuito de enfriamiento (no mostrado en la figura), y luego se dirige al recipiente de líquido (a veces, la parte inferior del condensador puede funcionar como recipiente).

Desde el recipiente de líquido, el fluido pasa a través del sistema de expansión, donde entra como líquido y sale como una mezcla de líquido y vapor. Esta mezcla llega a un separador de líquido, donde el líquido se separa en la parte inferior y se distribuye a los distintos evaporadores de la instalación. Mientras tanto, el vapor se dirige a la aspiración del compresor para ser comprimido y enviado a la descarga.

El suministro de líquido al separador, mediante sistemas de expansión manual, eléctricos o electrónicos, se ajusta para mantener constante el nivel de líquido en el separador. La forma en que se controla este nivel afecta considerablemente la estabilidad de la presión de aspiración.

El líquido acumulado en el separador se distribuye a los evaporadores, ya sea por circulación natural o mediante una bomba. Para garantizar un suministro adecuado de líquido a la bomba, es necesario mantener una altura mínima de refrigerante en el separador.

En los evaporadores, el líquido se vaporiza parcialmente, generando una mezcla de vapor y líquido que regresa al separador de líquido. Aquí, la mezcla se separa nuevamente, con el líquido cayendo hacia el fondo para recircular en el evaporador, y el vapor uniéndose al vapor de la expansión líquida antes de dirigirse al compresor.

Estos sistemas tienen un recalentamiento prácticamente nulo, ya que se toma el vapor del separador de líquido, pero la presión en el evaporador suele ser ligeramente superior a la del separador. La representación de estos sistemas en el diagrama de Mollier es más compleja que en los sistemas de expansión directa, ya que involucra la circulación de líquido y vapor en diferentes etapas del ciclo.

3. Optimizando la Eficiencia Energética

En la búsqueda constante de la eficiencia energética, las instalaciones frigoríficas juegan un papel crucial. A continuación, exploraremos tres análisis teóricos fundamentales que permiten un ahorro energético significativo, así como las estrategias para implementarlos de manera efectiva.

3.1. Funcionamiento Eficiente de la Instalación Frigorífica

El objetivo primordial de cualquier instalación frigorífica es garantizar un funcionamiento eficiente, maximizando el Coeficiente de Performance (COP). Para lograr esto, es esencial considerar varios puntos antes y después de la instalación:

Adecuación a la Demanda: La instalación debe ajustarse dinámicamente a la demanda de refrigeración, evitando el funcionamiento innecesario de los equipos.

Maximización de la Superficie de Transmisión de Calor: Aprovechar al máximo la superficie de intercambio de calor garantiza una mayor eficiencia en la transferencia térmica.

Utilización de Compresores a Máxima Eficiencia: Es crucial operar los compresores a su máxima eficiencia para reducir el consumo de energía.

Además, una vez que la instalación está en funcionamiento, se deben introducir modificaciones para aplicar estos conceptos y mejorar aún más la eficiencia energética.

3.2. Agrupaciones de Cámaras y Servicios

En muchas instalaciones frigoríficas, existen servicios con diferentes temperaturas de almacenamiento. Agrupar estos servicios a una central de compresores puede permitir un ahorro considerable de energía al optimizar el coeficiente de simultaneidad. Es esencial diferenciar entre temperaturas alta, media y baja, y, en algunos casos, crear grupos adicionales para temperaturas extremadamente bajas, como túneles de congelación.

3.3. Subenfriamiento de Líquido

El subenfriamiento de líquido puede aumentar la capacidad para extraer calor del líquido refrigerante antes de entrar en la válvula de expansión. Esto se logra enfriando el líquido, lo que aumenta la eficiencia del sistema al tiempo que mantiene constante la producción frigorífica.

Estas estrategias teóricas ofrecen un potencial significativo para mejorar la eficiencia energética en instalaciones frigoríficas. Sin embargo, es crucial implementarlas cuidadosamente y adaptarlas a las necesidades específicas de cada instalación para lograr resultados óptimos.

4. Gestión y control de la instalación frigorífica

La adaptación a la demanda es crucial en la gestión de cualquier instalación frigorífica. La variabilidad en la necesidad de refrigeración implica que la producción de frío debe ajustarse continuamente para satisfacer dicha demanda. A menudo, las instalaciones están diseñadas para una capacidad máxima específica, pero en la práctica, las necesidades suelen ser variables e inferiores. Lograr un buen acoplamiento a estas condiciones variables es fundamental para ahorrar energía, lo que se conoce como «adecuación a la demanda».

Es importante destacar que producir frío de forma continua, en línea con la demanda, tiende a consumir menos energía que hacerlo de manera intermitente. Además, la calidad del frío producido debe ser adecuada para mantener las temperaturas requeridas en las cámaras de refrigeración. Sin embargo, es crucial evitar producir frío de alta calidad cuando no es necesario, ya que esto conlleva un mayor consumo energético.

El concepto de «frío de calidad» se refiere a la capacidad de enfriamiento a bajas temperaturas, en contraposición al frío de baja calidad obtenido a temperaturas más altas. En la práctica, se debe producir el frío con la calidad mínima pero suficiente para enfriar los productos requeridos.

La gestión adecuada de la instalación implica considerar las condiciones de carga máxima, normales e incluso mínimas durante la fase de diseño. Esto afecta directamente la selección de componentes como compresores, condensadores, bombas de agua, trazado de tuberías y sistemas de control.

Es esencial tener en cuenta la variación de velocidad como elemento de gestión y control en los componentes con motores eléctricos. La variación de frecuencia, además de adaptarse a la demanda de la instalación, ofrece ventajas como reducción de ruido, estabilidad de temperatura y presión, menor corriente de arranque y potencia reactiva, así como la optimización del proceso y el ahorro de energía.

En cuanto a la parcialización de los compresores, es crucial garantizar un funcionamiento adecuado en cualquier condición de carga térmica. Los compresores modernos ofrecen diversas posibilidades de regulación de capacidad, desde la variación continua hasta el control de múltiples etapas.

La combinación de compresores de diferentes tamaños puede mejorar significativamente la eficiencia energética de la instalación, especialmente cuando se utilizan variadores de velocidad. También es importante mantener la presión de evaporación en niveles estrechos para mejorar la eficiencia global.

En resumen, la gestión y control eficientes de una instalación frigorífica requieren una adaptación precisa a la demanda, la selección adecuada de componentes y la implementación de tecnologías como la variación de velocidad para optimizar el consumo de energía y garantizar un funcionamiento óptimo.

En esta situación, hay un flujo de refrigerante circulando a través del evaporador y por la línea de bypass sin evaporarse, lo que resulta en la falta de producción de frío y un consumo innecesario de energía en las bombas de circulación. Para abordar este problema, se propone la utilización de un variador de velocidad que mantenga la diferencia de presión en los evaporadores sin bombear el caudal innecesario, lo que conllevaría un ahorro energético significativo.

4.1. Termostato Modulante

El concepto de termostato modulante es una innovación en refrigeración. Se trata de una función de control incorporada en los reguladores electrónicos que controlan las válvulas de expansión. Su objetivo es producir frío exactamente a la velocidad requerida, lo que implica el uso parcial del evaporador. Esto requiere válvulas de expansión electrónicas y reguladores con algoritmos de control complejos para la inyección. El resultado es la obtención de temperaturas precisas en cámaras, incluso con una humedad relativa alta y constante, gracias al funcionamiento continuo de al menos un compresor.

Cuando la temperatura del espacio alcance los valores de régimen, esta función permitirá evaporar a una temperatura ligeramente superior, lo que se traduce en un ahorro energético. Sin embargo, este enfoque plantea la cuestión de si sería más beneficioso trabajar con un salto térmico menor y mantener la producción de frío constante, como se ilustra en la figura inferior.

Desde la perspectiva de la temperatura de los productos, la respuesta es afirmativa. Sin embargo, desde un punto de vista tecnológico, existen condicionantes, como la necesidad de tener siempre al menos un compresor en funcionamiento y ajustar la presión de aspiración de acuerdo con las condiciones ambientales. Esto requiere el uso de válvulas electrónicas y posiblemente variadores de frecuencia en los ventiladores del evaporador.

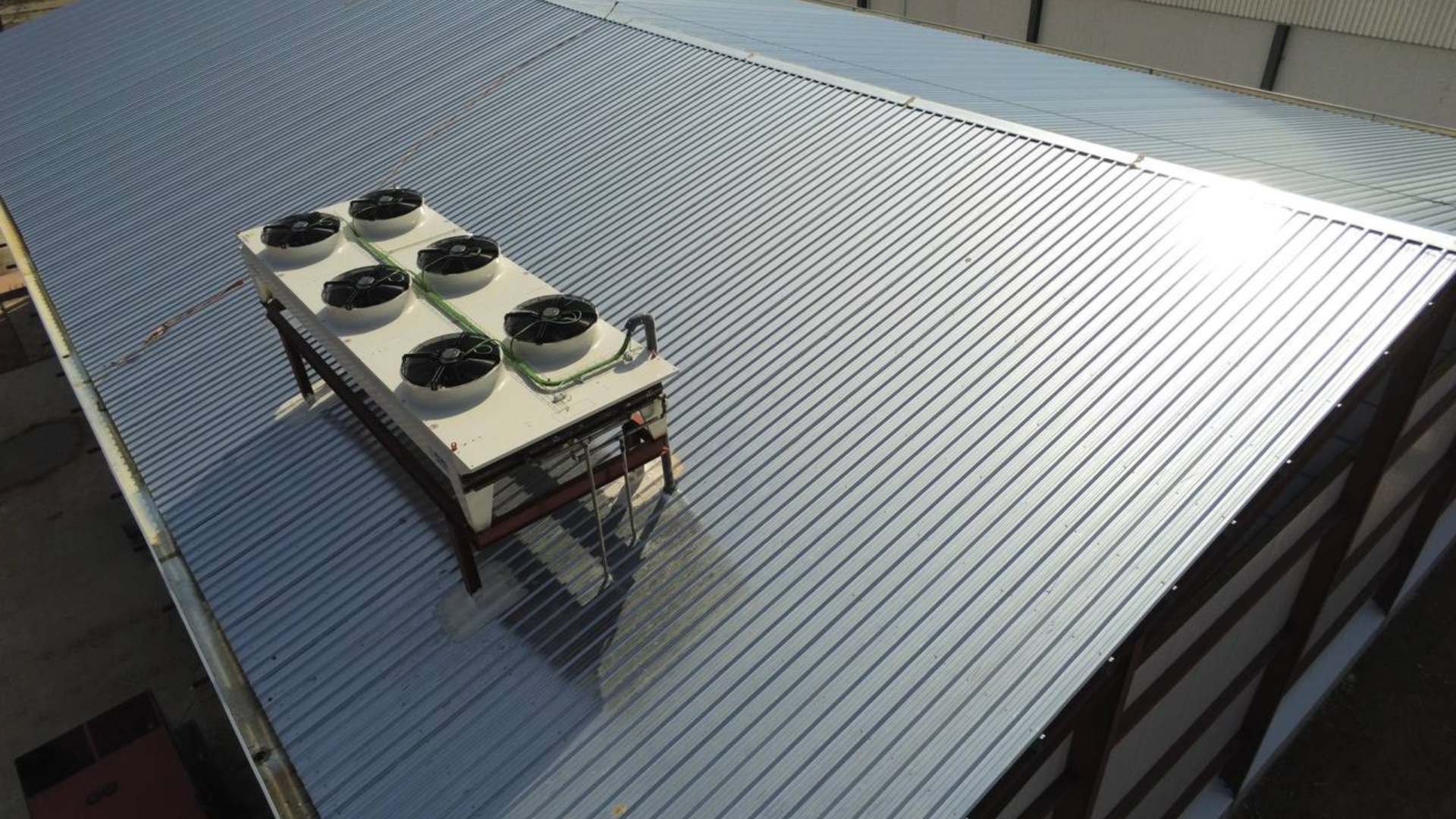

4.2. Condensadores

Los condensadores están diseñados para una máxima transferencia de calor cuando todos los compresores están en funcionamiento y la temperatura exterior es alta. Sin embargo, en condiciones normales de funcionamiento, donde la temperatura exterior es baja y solo algunos compresores están activos, el condensador puede ser demasiado grande.

El control tradicional del condensador se centra en mantener la presión de condensación constante, ya sea reduciendo el área de intercambio térmico en el evaporador o ajustando el caudal de aire o agua para refrigerar el gas de condensación. Sin embargo, este enfoque a menudo prioriza la regulación de la presión de condensación sobre la presión de aspiración.

Para reducir la presión de condensación, es crucial tener una temperatura exterior baja y una demanda frigorífica menor al 100%. Sin embargo, reducir demasiado la presión de condensación puede aumentar el consumo de energía de los ventiladores del condensador, lo que debe equilibrarse para lograr el punto óptimo de eficiencia energética.

4.3. Cómo Ajustar las Presiones en Sistemas Inteligentes

Para garantizar que la temperatura de evaporación sea lo más alta posible sin comprometer la calidad del servicio, es necesario utilizar controladores que mantengan la presión constante en el nivel más alto posible mediante algoritmos PID. La regulación con presostatos mecánicos o con zona muerta puede no ser tan precisa y eficiente como la regulación electrónica.

Los sistemas electrónicos permiten mantener una presión de evaporación estable y cercana a la referencia deseada en todo momento. Sin embargo, las limitaciones de la planta, como el número de compresores disponibles y los tiempos de funcionamiento, pueden dificultar la obtención de la presión deseada en todo momento. Por lo tanto, es crucial diseñar la central de compresores teniendo en cuenta las capacidades y limitaciones de la electrónica disponible.

Es importante ajustar correctamente los valores de referencia y los parámetros de los controladores electrónicos para garantizar un consumo de energía óptimo. Esto puede requerir ajustes basados en la experiencia inicial con presostatos.

4.4. Ahorro Económico

Además del ahorro de energía, existen otras estrategias para lograr ahorros económicos en instalaciones frigoríficas. Estas incluyen la vigilancia constante de la planta para evitar pérdidas de productos, la limitación del consumo durante las horas punta de electricidad y la acumulación de frío mediante el almacenamiento de hielo durante los períodos valle de tarifas eléctricas para su uso durante los períodos punta.